Acest articol se concentrează pe îndrumări practice, la nivel de inginerie, pentru arborii de articulație universală (arbori de îmbinare în U). Acesta acoperă definiții, opțiuni de configurare, formule de dimensionare, materiale și recomandări de tratare termică, proceduri de asamblare și fazare, liste de verificare, moduri comune de defecțiuni și toleranțe de finisare/fabricare - toate scrise astfel încât un inginer proiectant sau de întreținere să le poată aplica direct.

Ce este un arbore de articulație universală și când să-l folosești

Un arbore de articulație universală transmite cuplul între arbori necoliniari folosind una sau mai multe articulații universale (de tip cârlig). Spre deosebire de îmbinările cu viteză constantă, o articulație în U de bază permite dezalinierea unghiulară, dar produce fluctuații de viteză atunci când este utilizată singură. Utilizați arbori de îmbinare în U unde:

- Nealinierea unghiulară este moderată (de obicei, până la 25–30° per îmbinare pentru modele grele).

- Simplitatea, costul și ușurința întreținerii sunt priorități.

- Sistemul poate accepta fluctuațiile de viteză sau poate folosi articulații în U împerecheate (duble) pentru a o anula.

Tipuri și configurații de arbori cardanic

Arbori cu îmbinare în U simple versus duble (cardan).

O singură articulație în U transmite cuplul între arborii nealiniați, dar introduce o viteză unghiulară neuniformă. O articulație dublă în U fazată corespunzător (două articulații în U cu un arbore central) anulează variațiile de viteză dacă ambele articulații funcționează la unghiuri egale și sunt fazate corect - aceasta este cea mai comună soluție în aplicațiile transmisiei.

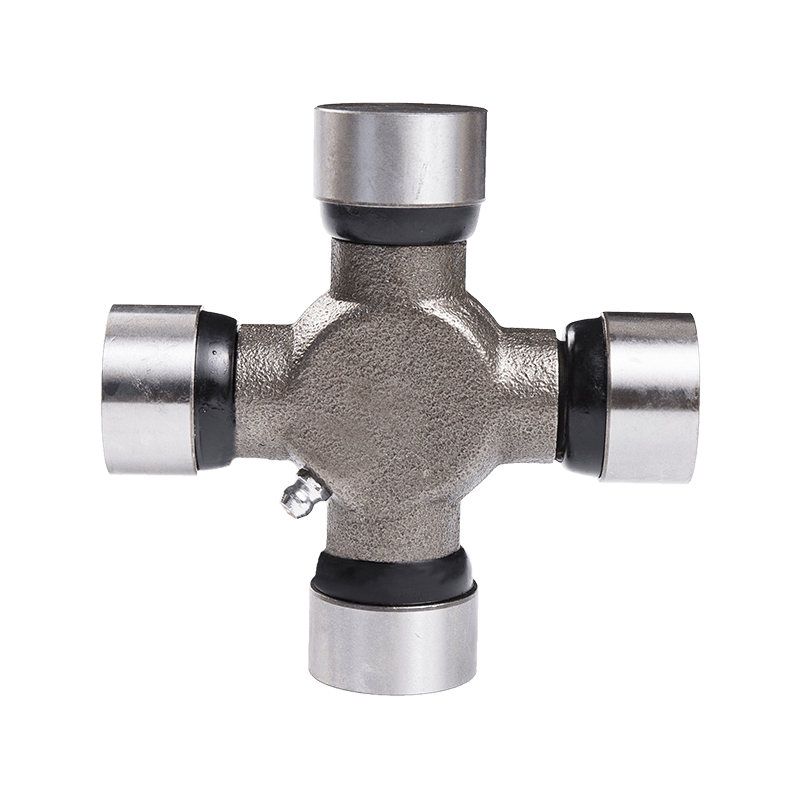

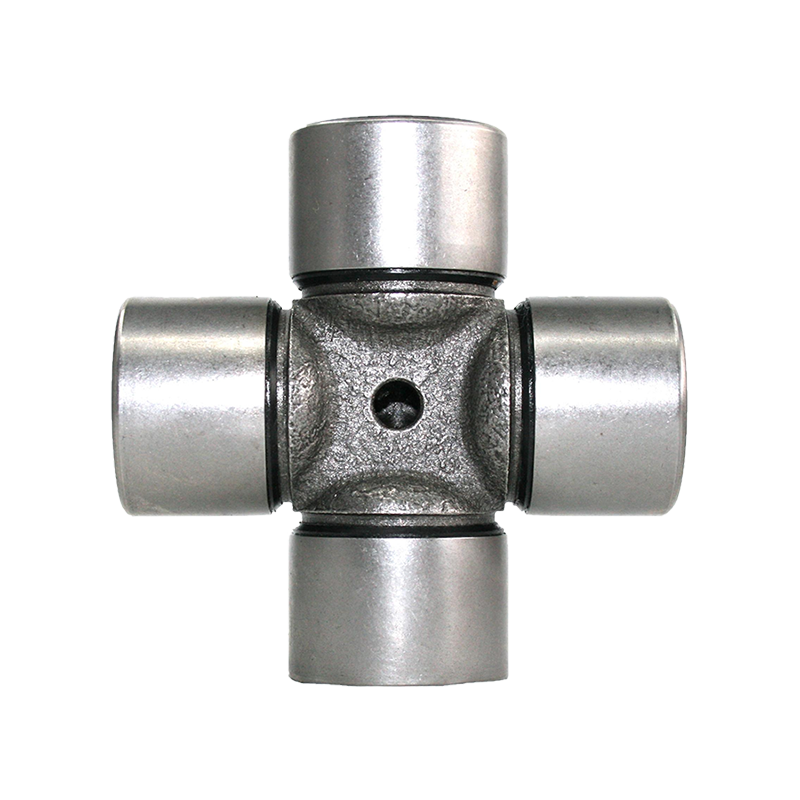

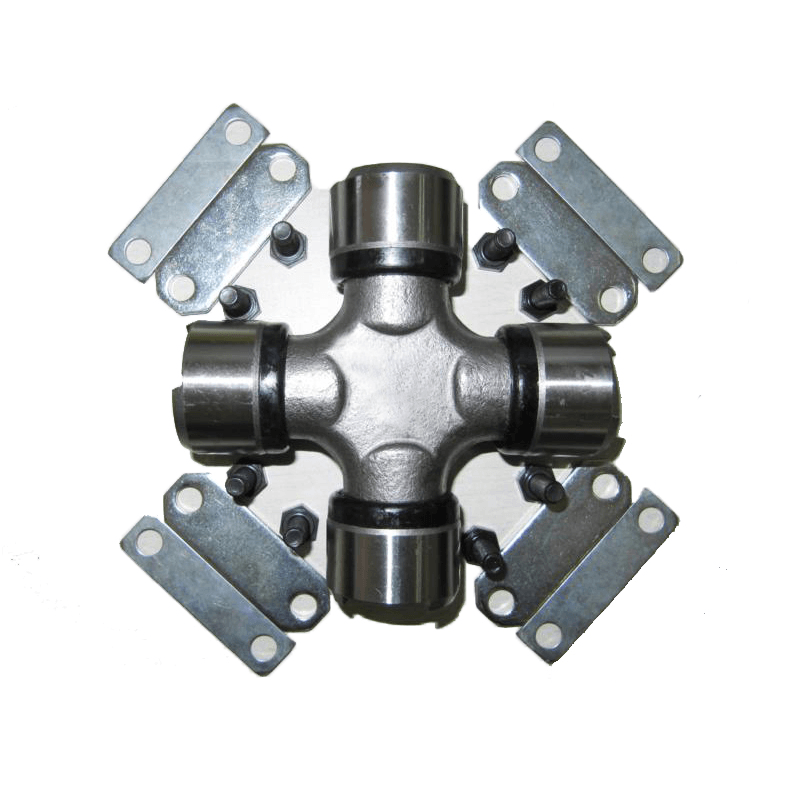

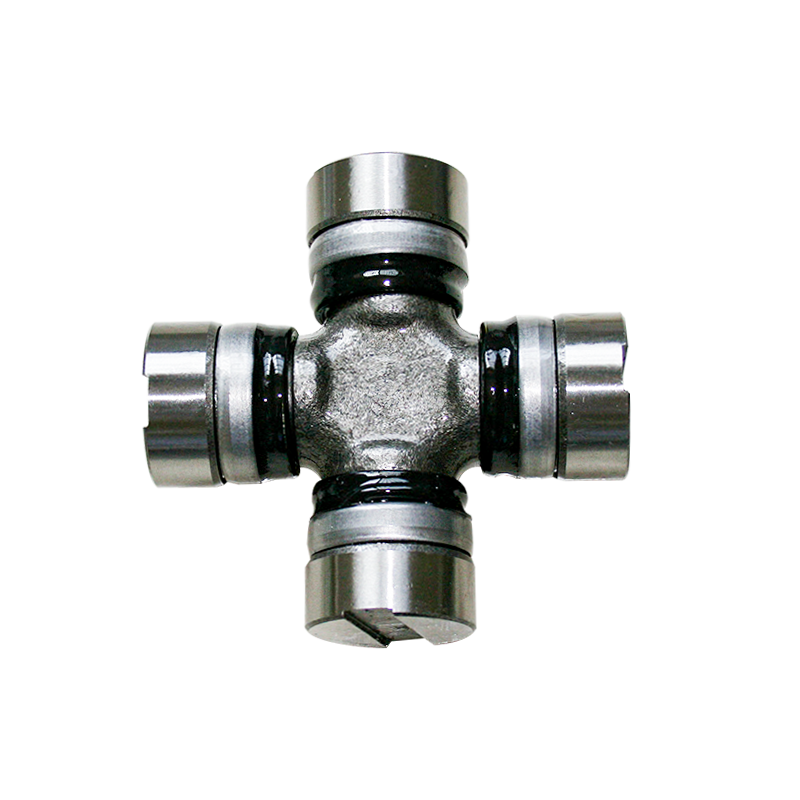

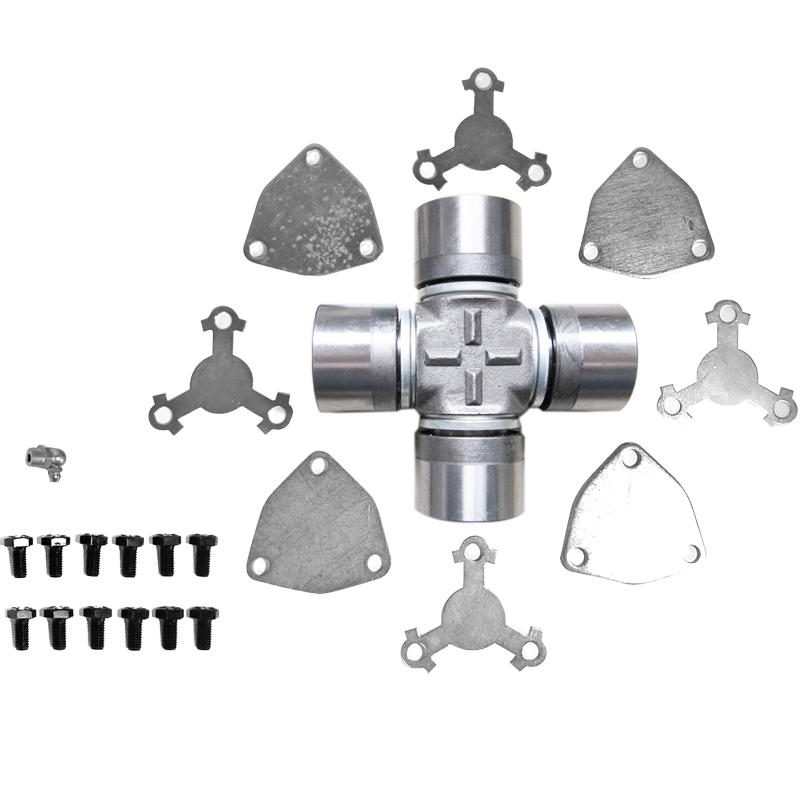

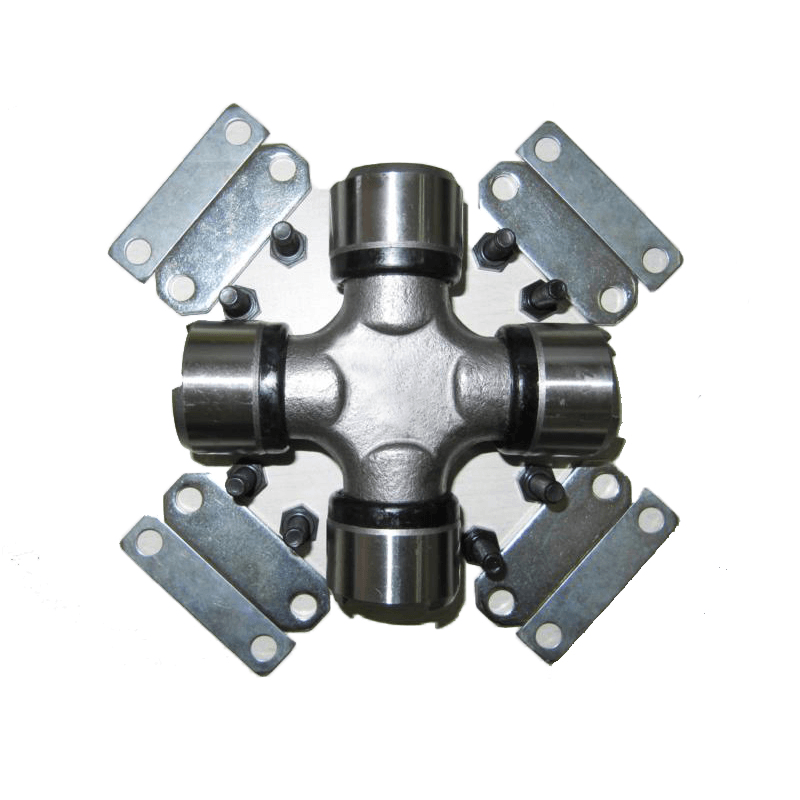

Lagăr în cruce (cu patru șuruburi) vs. trepied și hibrizi cu viteză constantă

Îmbinările cu lagăr în cruce (cu o cruce cu rulment cu ace) sunt compacte și robuste pentru sarcini radiale mari. Îmbinările tip trepied sau hibride CV reduc vibrațiile la unghiuri mai mari, dar sunt mai complexe și mai costisitoare. Alegeți în funcție de dezalinierea necesară, ciclul de funcționare, accesul la lubrifiere și nevoile de echilibrare dinamică.

Principii de proiectare și dimensionare (formule practice)

Selectarea de bază a cuplului și a diametrului arborelui

Începeți cu cuplul transmis. Dacă știți cai putere (CP) și viteza arborelui (RPM):

- Cuplu (lb·ft) = (CP × 5252) / RPM.

- Pentru unități metrice: cuplu (N·m) = (CP × 745,7) / (2π × RPM/60) — mai ușor de convertit HP în kW și utilizați T (N·m) = (kW × 9550) / RPM.

Odată ce cuplul (T) este cunoscut, determinați modulul și diametrul necesar secțiunii arborelui folosind efortul de forfecare admisibil (τ_allow). Pentru un arbore circular solid sub torsiune:

- Momentul polar J = π·d⁴ / 32

- Efort de forfecare τ = T·c / J = (16·T) / (π·d³)

- Rearanjați pentru a rezolva pentru d: d ≥ ( (16·T) / (π·τ_allow) )^(1/3)

Utilizați un factor de siguranță adecvat pentru aplicare: arborii de oboseală/rotativi tipici folosesc 1,5–3,0 în funcție de încărcarea șocului și ciclurile de lucru necunoscute. Pentru arborii cu cheie sau caneluri, luați în considerare concentrațiile de tensiuni și reduceți stresul admis în consecință.

Alegerea materialelor, tratament termic și finisaje ale suprafețelor

Materiale și tratamente comune pentru arbori de îmbinare în U:

- Oțeluri cu carbon mediu (AISI 1045/EN C45): prelucrabilitate bună; potrivit pentru sarcini moderate după detensionare sau întărire a suprafeței.

- Oțeluri aliate (4140/42CrMo): preferate pentru aplicații cu cuplu/oboseală mai mare; călită sau călită și călită la > 800–1000 MPa, după cum este necesar.

- Cementare (cementare sau nitrurare) pentru caneluri sau jurnalele pentru a îmbunătăți uzura, păstrând în același timp un miez dur.

- Finisarea suprafeței: Ra ≤ 0,8 µm recomandat la rulmenți; scaunele lagărelor lustruite prelungesc durata de viață a rulmentului cu ace.

Limite de asamblare, fazare, echilibrare și curgere

Reguli de fazare (pentru a evita vibrațiile)

Când se folosesc două îmbinări în U în serie, ambele îmbinări trebuie să aibă unghiuri de operare egale și să fie fazate la 180° (orientate jugurilor), astfel încât fluctuația vitezei arborelui antrenat să fie anulată. Practic:

- Întindeți vizual urechile jugului și marcați-le; instalați astfel încât marcajele de flanșă/jug să se alinieze în faza specificată.

- Confirmați unghiurile egale cu un indicator de unghi; unghiurile inegale produc vibrații reziduale proporționale cu diferența.

Echilibrare dinamică și runout

Arborii cu articulații în U și secțiuni centrale trebuie să fie echilibrați dinamic dacă turațiile de funcționare depășesc ralanti tipic al motorului sau dacă toleranța la vibrații este scăzută. Toleranțe de balansare și de balansare țintă:

- Runout total indicat (TIR) la rulmenți: ≤ 0,05 mm pentru transmisii de mare viteză.

- Echilibrare dinamică la ISO 1940/1 Grad G16 sau mai bună pentru aplicații auto; echipamentele rotative mai grele pot necesita G6.3–G2.5.

Lista de verificare pentru inspecție, lubrifiere și întreținere

Verificările regulate prelungesc dramatic durata de viață. Utilizați următoarea listă de verificare practică în timpul întreținerii programate:

- Inspecție vizuală a reliefurilor jugului, a articulațiilor transversale și a etanșărilor pentru înțepături, coroziune sau scurgeri de grăsime.

- Verificați jocul rulmentului: jocul axial sau radial peste toleranța producătorului indică uzura rulmentului; măsura cu cadran indicator.

- Intervalele de unsoare: re-ungeți rulmenții cu ace pe ciclu de funcționare (tipic: la fiecare 50–200 de ore) utilizând unsoare compatibilă de calitate NLGI și pentru rulmenți.

- Verificați zgomotul și vibrațiile sub sarcină - debutul brusc sugerează prăbușirea rulmentului, defectarea încrucișată sau defazarea greșită.

Moduri obișnuite de defecțiune și cauze principale

Recunoașterea modului de defecțiune ajută la prescrierea remedierii corecte:

- Uzura prematură a rulmenților cu ace - de obicei din cauza lubrifierii insuficiente, grăsime contaminată sau aliniere greșită.

- Fractură în cruce/trunnion — sarcini mari de șoc sau material/tratament termic incorect; examinați suprafața fracturii pentru semnături de oboseală față de suprasarcină.

- Deformarea jugului articulației în U — moment de încovoiere excesiv din cauza suportului necorespunzător sau a arborelui subdimensionat.

Toleranțe de fabricație, verificări QC și teste

Dimensiuni cheie și acțiuni QC care trebuie incluse în planurile de producție:

- Diametrele pivotului ±0,01–0,03 mm, în funcție de potrivirea rulmentului (apăsare vs. slip fit).

- Toleranțe spline sau secțiuni cu cheie conform standardului ISO/RM utilizat; control pentru deformare și concentricitate ≤ 0,05 mm.

- Efectuați verificări de duritate după tratamentul termic (de exemplu, duritatea miezului și adâncimea carcasei pentru piesele cementate).

- Test funcțional la sfârșitul liniei: rotiți sub sarcină la viteza de funcționare pentru a detecta vibrațiile, zgomotul sau scurgerile de ulei/grăsime.

Lista de verificare a selecției și tabelul de referință rapidă

Utilizați lista de verificare de mai jos înainte de a finaliza proiectarea unui arbore sau de a comanda piese de schimb:

- Confirmați cuplul de vârf și continuu, intervalul RPM și unghiurile de operare.

- Decideți aranjamentul unic vs. dublu pe baza unghiului și cerinței de viteză constantă.

- Specificați materialul, tratamentul termic și finisarea suprafeței pentru jurnalele și canelurile.

- Includeți specificațiile de echilibrare și limitele de curgere pe desenul de achiziție.

| Aplicație | Material tipic pentru arbore | Proiectați puncte nodale |

| Mașini ușoare (≤ 5 kW) | 1045 / C45 | Articulație în U simplă, lubrifiere periodică |

| Utilizare medie (5–100 kW) | 4140 / 42CrMo (QT) | Se recomandă articulație dublă în U, echilibru la G16 |

| Greutate / auto | Oțel aliat, jurnale cementate | Jurnale nitrurate/calite, echilibru la G6.3 sau mai bine |

Notă finală: consultați întotdeauna fișele tehnice ale îmbinărilor în U specifice producătorului pentru potrivirile canelare, tipurile de rulmenți cu ace și compatibilitatea cu grăsimile. Formulele și toleranțele de mai sus sunt puncte de plecare dovedite — adaptați-le la ciclul de funcționare specific, condițiile de mediu (serviciu coroziv sau la temperatură ridicată) și cerințele de siguranță ale proiectului dumneavoastră.

中文简体

中文简体

Contactaţi-ne